Акумулятори для електромобілів збирають на заводі Audi в Брюсселі. Credit: Audi AG

Наближається ера електромобілів. На початку цього року автомобільний гігант General Motors оголосив про намір повністю припинити продаж бензинових і дизельних авто до 2035 р., а німецький концерн Audi планує припинити виробництво таких машин до 2033 р. Багато інших компаній повідомили про аналогічні плани. Можна, отже, стверджувати, що неквапні зусилля автовиробників із електрифікації своїх автопарків раптом перетворилися на шалений спринт.

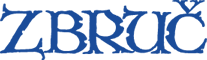

Люди переходять на електромобілі з темпом, про який ще кілька років тому не мріяли навіть найпалкіші прихильники електрифікації особистого транспорту. У багатьох країнах урядова політика лише прискорить такий перехід. Але навіть без державної стимуляції, згідно з прогнозом британської консалтингової компанії BloombergNEF, половина всіх автопродажів у світі 2035 р. припадатиме на електрокари.

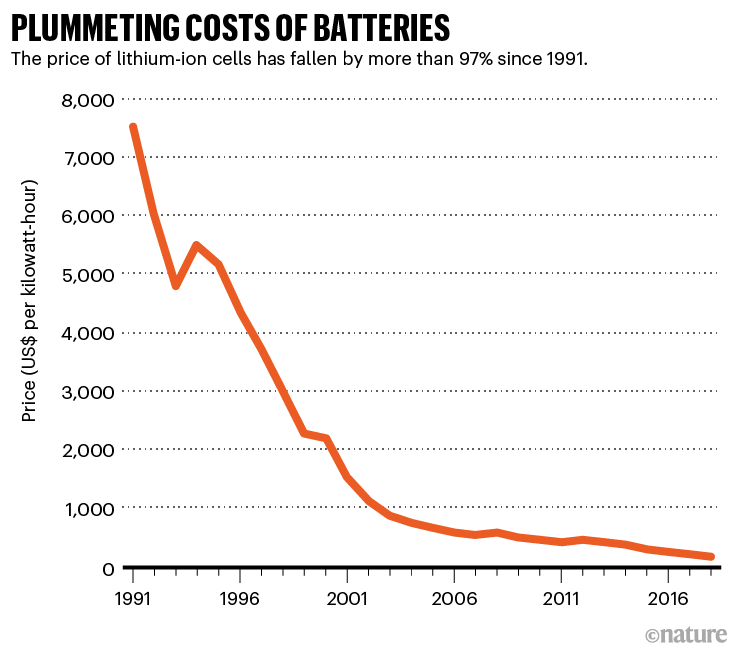

Ця масштабна промислова трансформація знаменує собою перехід від «паливомісткої до матеріаломісткої системи», як її 1 травня охарактеризувало Міжнародне енергетичне агентство. У найближчі десятиліття на дороги виїдуть сотні мільйонів транспортних засобів з великими акумуляторами всередині, кожен з яких міститиме десятки кілограмів матеріалів, які ще потрібно видобути.

Згідно з прогнозом, до 2035 р. навіть без державної стимуляції половина всіх продажів нових пасажирських авто припадатиме на електромобілі.

Передбачаючи світ, в якому переважатимуть електромобілі, матеріалознавці вже зараз працюють над двома великими проблемами. Перша: як зменшити кількість матеріалів у батареях, які є дефіцитними, дорогими або чий видобуток пов’язаний зі значними екологічними чи соціальними проблемами? Друга: як удосконалити переробку відпрацьованих акумуляторів, щоби їхні цінні метали можна було використовувати повторно? «Повторне використання відіграватиме ключову роль в електрифікації автопромисловості», – каже Квасі Ампофо, гірничий інженер та провідний аналітик BloombergNEF з питань розвідки і видобування корисних копалин.

Виробники акумуляторів і електрокарів уже витрачають мільярди доларів на розробки, які повинні дозволили зменшити витрати на виробництво і переробку елементів живлення. Кілька країн уже створили національні науково-дослідницькі центри, які займатимуться цими питаннями. Хоча більшість металів, потрібних для автомобільних акумуляторів, сьогодні економічно вигідніше видобувати в природі, ніж відновлювати із відпрацьованих батарей, дослідники намагаються знайти способи здешевлення їх вторинної переробки. «Усе зав’язано на грошах», – стверджує Джеффрі Шпанґенберґер, інженер-хімік з Аргонської національної лабораторії у м. Лемонт (штат Іллінойс), який очолює ініціативу з перероблення літій-іонних батарей під назвою ReCell, котру фінансує федеральний бюджет США.

Літієве майбутнє

Отже, перший виклик для автовиробників – це зменшення кількості металів, які потрібно видобувати в природі для виготовлення акумуляторів. Звісно, ця кількість залежить від типу акумулятора і моделі автомобіля, але в середньому для виготовлення однієї літій-іонної батареї (наприклад, поширеної моделі NMC532), за даними Аргонської національної лабораторії, потрібно 8 кг літію, 45 кг нікелю, 20 кг марганцю і 14 кг кобальту.

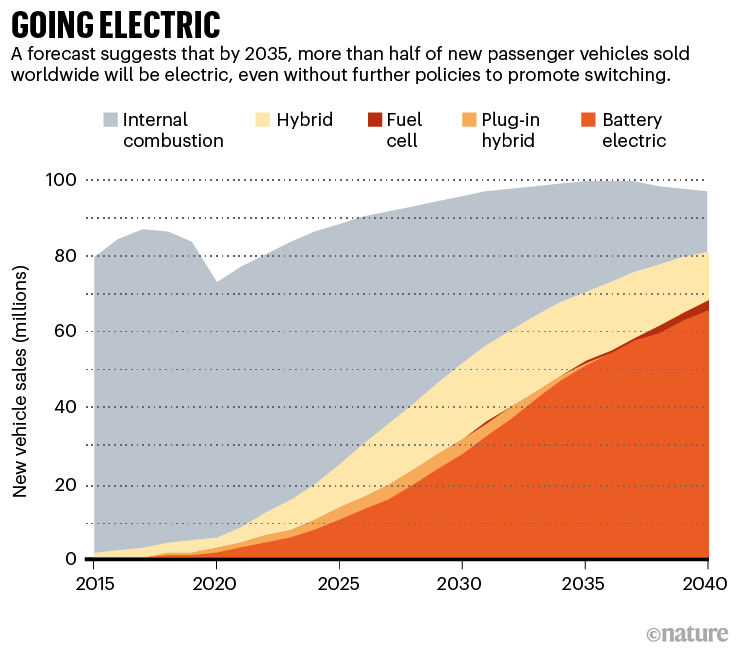

Аналітики не очікують, що у близькому майбутньому люди відмовляться від літій-іонних акумуляторів: їхня вартість впала настільки, що вони, ймовірно, стануть основною технологією зберігання енергії для транспорту в осяжному майбутньому. Сьогодні вони втридцятеро дешевші, ніж на початку 1990-х, хоча їхня продуктивність відтоді суттєво зросла. Згідно з прогнозом BNEF, вартість літій-іонних батарей для автомобілів до 2023 р. впаде нижче 100 доларів за кіловат-годину, що приблизно на 20% дешевше, ніж сьогодні. Як наслідок, електромобілі, які зараз все ще дорожчі, ніж бензинові, досягнуть паритету з ними вже в середині 2020-х. (Згідно з деякими оцінками, електрокари вже сьогодні дешевші, ніж звичайні авто, протягом терміну їхньої служби, якщо взяти до уваги вартість палива й обслуговування).

Вартість літій-іонних елементів живлення впала на понад 97% з 1991 р. Source: M.S. Ziegler & J.E. Trancik Energy Environ. Sci. https://doi.org/grhx (2021).

Для добування електрики літій-іонні батареї переміщують іони літію з одного шару, званого анодом, в інший – катод. Ці шари розділені ще одним – електролітом. Катоди – це основний виклик у виготовленні акумуляторів, оскільки саме вони містять найцінніші матеріали.

Катод типового літій-іонного акумулятора – це тонкий шар густої речовини з мікрокристалами, які за структурою схожі на природні мінерали, що містяться у земній корі, як-от олівіни або шпінелі. Кристали сполучають негативно заряджений кисень з позитивно зарядженим літієм і різними іншими металами (у більшості електромобілів це суміш нікелю, марганцю і кобальту). Під час перезаряджання іони літію виривають з цих оксидних кристалів і притягуються до графітового анода, де вони зберігаються, затиснуті між шарами атомів вуглецю.

Source: Adapted from G. Harper et al. Nature 575, 75–86 (2019) and G. Offer et al. Nature 582, 485–487 (2020).

Сам по собі літій не є дефіцитом. У червневому звіті BNEF підраховано, що теперішніх запасів цього металу – 21 мільйон тонн, – за даними Геологічної служби США, вистачить для переходу на електромобілі до середини століття. При цьому «запаси» – це досить гнучке поняття, що включає ту кількість ресурсу, яку можна видобути за поточних цін і з урахуванням поточних технологій і нормативних вимог. Оскільки всі ці параметри можуть змінюватися, з’являтимуться й нові запаси.

За словами Ампофо, що більше світ переходитиме на електромобілі, то дужче зростатиме попит на літій. «За період з 2020 до 2030 рр. він зросте приблизно у сім разів», – каже він.

На його думку, це може призвести до тимчасового дефіциту і різких коливань цін. Але стрибки на ринку не змінять картину у тривалій перспективі. «Разом з нарощуванням потужності нестача, ймовірно, зникне сама собою», – вважає Хареш Камат, фахівець зі зберігання енергії з Дослідницького інституту електроенергії у Пало-Альто (Каліфорнія).

Запаси солей на заводі з виробництва літію на солончаках Уюні в Потосі (Болівія). Credit: Carlos Becerra/Bloomberg/Getty

Збільшення видобутку літію створює свої проблеми для довкілля: сучасні форми отримання цього металу потребують значної кількості енергії (якщо літій добувають з породи) або води (якщо його отримують із соляного розчину). Сучасніші методи отримання цього металу з геотермальних вод із використанням геотермальної енергії, щоправда, вважають безпечнішими. Незважаючи на свої власні екологічні збитки, літій є привабливою альтернативою руйнівній для планети залежності від викопних видів палива.

Дослідників, щоправда, більше турбує кобальт, який є найцінніших інґредієнтом сучасних акумуляторів електромобілів. Дві третини світових запасів кобальту містяться у Демократичній Республіці Конго. Активістів-правозахисників турбує використання дитячої праці та шкідливі умови під час видобування кобальту, адже, як і інші важкі метали, він токсичний під час неправильного поводження. Кобальт можна добувати з альтернативних джерел, зокрема багатих цим металом конкрецій на морському дні, але вони теж мають свої власні загрози для навколишнього середовища. Нікель – ще один важливий компонент акумуляторів електромобілів – теж може зіштовхнутися з дефіцитом.

Менеджмент металів

Щоби розв’язати проблеми з сировиною, кілька лабораторій експериментують із катодами з низьким вмістом кобальту або взагалі без нього. До катодних матеріалів існують особливі вимоги: їхня кристалічна структура не повинна порушуватись, навіть якщо під час заряджання з них видаляється більше половини іонів літію. Без кобальту густина енергії акумулятора сильно знижується, адже без нього змінюється кристалічна структура катода і те, наскільки міцно він може зв’язуватися з літієм – каже Арумугам Мантірам, науковець із Техаського університету в Остіні.

Мантірам є членом команди дослідників, які розв’язали цю проблему – щонайменше, в лабораторії – й показали, що з батареї все-таки можна прибрати кобальт без зміни її робочих характеристик. «Ми створили матеріал, який має таку саму кристалічну структуру, як і оксид літію-кобальту, а отже таку саму густину енергії чи навіть кращу», – стверджує він. Його команда відрегулювала процес виробництва катодів, додавши до нього невеликі кількості інших металів, що дозволило зберегти кристалічну структуру катода на основі оксиду кобальту. На думку Мантірама, запровадження цього процесу у промисловості не має бути складним, тож він створив компанію-стартап під назвою TexPower, щоби вивести продукт на ринок протягом наступних двох років. Інші лабораторії в різних країнах світу теж працюють над безкобальтовими батареями. Зокрема автомобільний гігант і піонер електроавтомобілів Tesla планує відмовитися від нього у своїх акумуляторах вже за кілька років.

Сун Ян Кук, науковець-матеріалознавець з Університету Ханянг у Сеулі, також досягнув аналогічних показників у роботі з безкобальтовими катодами. Щоправда, процес створення таких катодів ґрунтується на переробці багатих нікелем руд, для якого потрібен дорогий чистий кисень. Але багато дослідників вважають проблему кобальту практично розв’язаною. Мантірам і Сун показали, що «можна створювати дійсно хороші матеріали без кобальту», – стверджує Джефф Дан, хімік з Університету Делхаузі у Галіфаксі (Канада).

Робітники видобувають кобальт біля шахти між Лубумбаші та Колвезі в Демократичній Республіці Конго. Credit: Federico Scoppa/AFP/Getty

Хоча нікель не такий дорогий, як кобальт, він теж не дешевий, тож дослідники хотіли б позбутись і його. «Ми розв’язали проблему кобальту, але оскільки прогрес став настільки стрімким, ми прямо йдемо до проблеми нікелю», – каже Гербранд Седер, учений-матеріалознавець з Національної лабораторії ім. Лоуренса Берклі у Берклі (Каліфорнія). Щоправда, як і у випадку з кобальтом, видалення нікелю з акумуляторів також потребує зміни кристалічної структури катодних матеріалів.

Один зі шляхів розв’язання цієї проблеми – використання матеріалів, званих невпорядкованими кам'яними солями. Їх назвали так через їхню кубічну кристалічну структуру, яка схожа на структуру хлориду натрію, де кисень відіграє роль хлору, а суміш важких металів замінює натрій. За останнє десятиліття команда Седера й інші дослідницькі групи показали, що окремі види багатих літієм кам'яних солей дозволяють йому легко переміщатися всередину і назовні, що є важливою властивістю під час постійних перезаряджень. На відміну від звичайних катодних матеріалів, невпорядковані кам'яні солі не потребують, щоб кобальт або нікель залишалися стабільними під час цього процесу. Їх можна виготовляти, зокрема, з марганцю, дешевого і доступного у великій кількості, каже Седер.

Покращити переробку

Якщо однак автовиробники виготовлятимуть батареї без кобальту, це може призвести до непередбачуваних наслідків. Річ у тім, що саме цей матеріал є основним фактором, завдяки якому переробка акумуляторів стає економічно вигідною, оскільки всі інші метали, особливо літій, наразі дешевше видобувати, ніж переробляти.

На типовому заводі, що переробляє акумулятори, їх спочатку подрібнюють, унаслідок чого виникає порошкоподібна суміш з усіх використовуваних матеріалів. Із цієї суміші виділяють складові метали шляхом зрідження у плавильному котлі (пірометалургія) або розчинення у кислоті (гідрометалургія). Наприкінці цього процесу метали осідають в розчині як солі.

Механічний шредер подрібнює акумуляторні модулі на Дуйзенфельдському заводі з утилізації (Німеччина).

Різні команди науковців працюють над тим, щоби зробити переробку літію економічно вигіднішою. Більшість літій-іонних акумуляторів виробляють у Китаї, Японії і Південній Кореї, тож найбільші можливості для перероблення також є у цих країнах. Наприклад, розташована у м. Фошань (провінція Гуандун, КНР) компанія Guangdong Brunp – дочірня фірма CATL, найбільшого в Китаї виробника літій-іонних елементів, – може переробляти до 120 тисяч тонн батарей у рік, за словами її представника. Таку кількість використовують понад 200 тисяч автомобілів. Потужності компанії здатні відновити більшість літію, кобальту і нікелю у процесі вторинної переробки. Політика уряду цьому сприяє: у Китаї вже є фінансові та нормативні стимули для компаній-виробників акумуляторних батарей, які використовують вторинну сировину, а не видобуту, каже Ханс Ерік Мелін, директор консалтингової компанії Circular Energy Storage в Лондоні.

Європейська комісія запровадила суворі вимоги до перероблення акумуляторів, які вводитимуть поетапно з 2023 року, хоча перспективи Унії з розвитку власної індустрії переробки акумуляторів поки неясні. Тим часом адміністрація президента США Джо Байдена хоче інвестувати мільярди доларів у розвиток американської індустрії перероблення акумуляторів електрокарів. Вона, однак, ще не запропонувала правил, які виходять за рамки чинного законодавства, що класифікує акумулятори як небезпечні відходи, котрі необхідно безпечно утилізувати. Деякі компанії-стартапи в Північній Америці заявляють, що вже можуть отримувати більшу частину металів з акумуляторних батарей, зокрема літій, за ціною, яка є конкурентоспроможною з витратами на їх видобуток, хоча аналітики вважають, що на теперішньому етапі загальна економічна вигода від переробки очевидна лише для кобальту.

Подрібнений акумуляторний порошок, або «чорна маса», очищається від пластин на підприємстві з переробки акумуляторів Li-Cycle у Кінґстоні (провінція Онтаріо, Канада). Credit: Christinne Muschi/Bloomberg/Getty

Радикальніший підхід полягає у тому, щоби повторно використовувати катодні кристали, а не руйнувати їхню структуру, як це відбувається в процесі гідро- і пірометалургії. ReCell – спільне підприємство під орудою Шпанґенберґера, що включає три національних лабораторії, три університети і безліч гравців цієї галузі, – розробляє методи, які дозволятимуть переробникам видобувати і продавати катодні кристали. Для того, щоб відділити катодні матеріали від інших у процесі переробки, потрібна енергія і хімічні речовини. «Основна причина, чому ми з таким ентузіазмом ставимося до збереження кристалічної структури, полягає у тому, що воно дасть змогу зекономити усе це», – каже Лінда Ґейнз, фізичний хімік з Аргонської національної лабораторії і головна аналітикиня ReCell.

За її словами, ці методи можна застосовувати до широкого спектру кристалічних структур і складів. Але якщо центр переробки отримає потік відходів із різних батарей, різні типи катодних матеріалів опиняться в одному котлі, що може ускладнити їхнє виділення. Хоча процеси, розроблені ReCell, дозволяють відносно легко відокремлювати нікель, марганець і кобальт від інших металів, що входять до складу елементів живлення, зокрема тих, які використовують фосфат літію-заліза, їм може бути складніше розділити матеріали, які містять кобальт і нікель, але в різних пропорціях. Це є однією з причин, чому важливо, щоб акумулятори мали якийсь стандартизований штрих-код, за якими переробники знатимуть, що входить до їхнього складу, каже Шпанґенберґер.

Працівник автомобільної компанії Renault готується розібрати акумулятор. Компанія заявляє, що переробляє всі свої акумулятори для електромобілів, хоча сьогодні це всього кілька сотень на рік. Credit: Olivier Guerrin, Photothèque Veolia

Ще одна потенційна перешкода полягає в тому, що хімія катодів постійно розвивається. Катоди, які виробники використовуватимуть через 10–15 років, тобто наприкінці життєвого циклу нинішніх автомобілів, цілком можуть відрізнятися від теперішніх. Найефективнішим способом добути з них цінні метали може бути збирання виробником своїх власних батарей наприкінці їхнього життєвого циклу. При цьому під час проєктування батарей виробники повинні враховувати вимогу щодо їхнього простого розбирання, додає Ґейнз.

Спеціаліст-матеріалознавець Ендрю Ебботт з Університету Лестера (Великобританія) вважає, що переробка буде набагато продуктивнішою, якщо пропустити стадію подрібнення і перейти безпосередньо до розбирання батареї. Разом із колегами він розробив метод поділу катодних матеріалів за допомогою ультразвуку. Цей метод найкраще працює з тими акумуляторними елементами, які упаковані плоско, а не згорнуті у циліндри. За словами Ебботта, завдяки цьому методу переробляти метали може стати набагато вигідніше, ніж видобувати. Ебботт бере участь в урядовій програмі Великобританії з дослідження стійкості батарей під назвою ReLiB вартістю 14 мільйонів фунтів стерлінгів (19 мільйонів доларів США).

Збільшити масштаб

Хоч би які методи переробки стали стандартними, врешті-решт допоможе масштабування. Хоча у ЗМІ часто з'являються апокаліптичні прогнози про нашестя гігантської кількості токсичних відпрацьованих акумуляторів, аналітики бачать у цьому великі можливості. Як тільки у мільйонів батарей закінчиться термін служби, з’явиться ефект масштабу, завдяки якому переробка стане значно ефективнішою, а бізнес-стимули займатися нею – привабливішими.

Конвеєр виробництва електромобілів на заводі Nio у м. Хефей, Китай. Credit: Qilai Shen/Bloomberg/Getty

Привід для оптимізму аналітики вбачають у свинцево-кислотних акумуляторах – тих, від яких заводяться бензинові автомобілі. Оскільки свинець токсичний, ці батареї класифікують як небезпечні відходи, що підлягають безпечній утилізації. Але натомість з’явилася ефективна промисловість з їхньої переробки, незважаючи на те, що свинець дешевше видобувати у природі. «Понад 98% свинцево-кислотних акумуляторів відновлюють і переробляють», – каже Камат. А за словами Меліна, «вартість свинцево-кислотного акумулятора навіть нижча, ніж у літій-іонного. Але оскільки їх так багато, є сенс їх переробляти».

Може минути деякий час, поки ринок літій-іонних акумуляторів досягне свого повного розміру, зокрема тому, що ці акумулятори стали напрочуд довговічними: термін служби теперішніх автомобільних акумуляторів, за словами Камата, досягає 20 років. У типовому електромобілі, що продається сьогодні, акумуляторна батарея переживе автомобіль, в який її помістили, каже Мелін.

Це означає, що коли електромобілі потрапляють на металобрухт, акумулятори часто не викидають й не переробляють. Натомість їх виймають і повторно використовують для менш вимогливих цілей – наприклад, у човнах або як стандартні накопичувачі енергії. Після десяти років використання акумулятор автомобіля Nissan Leaf, який спочатку мав 50 кіловат-годин, втратить максимум 20% своєї ємності.

В іншому травневому звіті Міжнародного енергетичного товариства – організації, відомої своїми історично обережними прогнозами, – було подано дорожню карту по досягненню нульових викидів CO2 до середини століття, наріжним каменем якої названо перехід на електричний транспорт. Серед політиків, дослідників і виробників з’явився впевнений консенсус, що проблеми електрифікації автомобілів тепер повністю можна вирішити, і якщо ми хочемо зберегти хоч якусь надію, що глобальну зміну клімату вдасться втримати під контролем, не можна гаяти часу.

Дехто вважає, що перед виробниками електроавтомобілів ставлять надто суворі вимоги щодо впливу їхній батарей на екологію. «Неправильно і контрпродуктивно відмовлятися від хорошого рішення, наполягаючи на ідеальному рішенні, – стверджує Камат. – Але це, звісно, не означає, що ми не повинні активно працювати над проблемою утилізації акумуляторів».

Davide Castelvecchi

Electric cars and batteries: how will the world produce enough?

Nature, 17/08/2021

Зреферував Є. Л.

20.08.2021